ایمپلنت دندان به عنوان ایمپلنت یا فیکسچر(Fixture) نیز شناخته می شود. ایمپلنت قطعه ایست که بصورت دقیق به استخوان فک یا جمجمه متصل می شود تا به عنوان پشتیبانی برای پروتز دندانی مانند تاج دندان، دندان مصنوعی، پروتز صورت یا به عنوان یک پایه برای ارتودنسی عمل کند.

ایمپلنتهای دندانی مدرن مبتنی بر فرآیند بیولوژیکی به نام رشد و پیوند استخوان درون ایمپلنت فلزی (osseointegration) هستند که در آن موادی مانند ساختارهای تیتانیوم، یک پیوند و اتصال قوی را تشکیل میدهند. پس از اینکه فیکسچر ایمپلنت در داخل استخوان فک ثابت شود، پروتز دندان اضافه می شود. قبل از اینکه پروتز دندانی به ایمپلنت متصل شود یا قبل از اینکه اباتمنت (abutment) که از پروتز دندان پشتیبانی می کند نصب شود، باید رشد استخوان درون ایمپلنت فلزی برای مدت زمان مشخصی انجام شود.

در ایمپلنت های قدیمی، معمولاً از پیچهای تیتانیوم و فولاد ضد زنگ با سطح ناهموار یا صاف استفاده میشد. اکثر ایمپلنت های دندانی از تیتانیوم ساخته شده اند و بسته به میزان کربن، نیتروژن، اکسیژن و آهن موجود در آن در چهار گروه دسته بندی می شوند.

بازار ایمپلنت دندانی

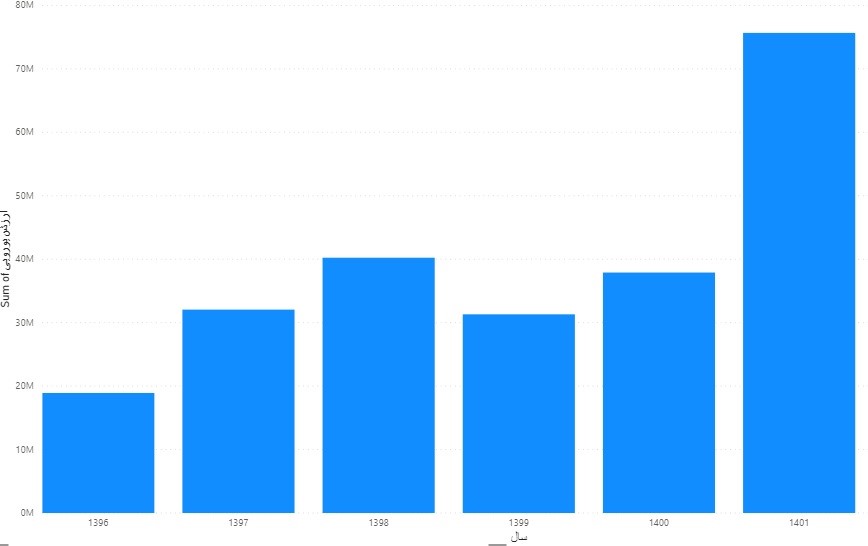

میزان استفاده از ایمپلنت دندان در طول سال های اخیر بطور منظم در حال افزایش است. به عنوان مثال تعداد کاشت ایمپلنت در سال۱۴۰۱ بیش از ۱،۵۰۰،۰۰۰ ست در ایران بوده است در حالی که سهم مجموعه شرکتهای ایرانی در تولید ایمپلنت دندان کمتر از ۱۰۰،۰۰۰ ست میباشد یعنی تقریبا ۶% مصرف توسط تولید کننده های بازار تامین میشود. در حال حاضر عمده واردات ایمپلنت ها از کشورهای کره جنوبی و اروپایی است. بنابراین، کمبود تولید داخلی به طور واضح قابل مشاهده است. این کمبود در کنار مصرف بالای ایمپلنت دندانی در ایران، تولید این محصول را بسیار جذاب، پر سود و پردرآمد کرده است. همانطور که در شکل زیر ملاحظه می نمایید، بیش از ۷۰ میلیون دلار در سال واردات مجموعه دندانپزشکی و ایمپلنت می باشد. این حجم از بازار، نشاندهنده یک بازار بسیار وسیع است که طی این سالها مورد توجه کمتر تولید کنندگان و سرمایه گذاران قرار گرفته است.

شکل شماره ۱- واردات محصولات دندانپزشکی

کاهش واردات ایمپلنت دندانی

از مرداد ۱۴۰۲ به دلیل تغییر ارز از ۲۸.۵۰۰ تومانی به ۴۲،۵۰۰ تومانی، واردات ایملنت کاهش چشمگیری داشته است و باعث توجه بسیار زیاد سرمایه گذاران شده است.

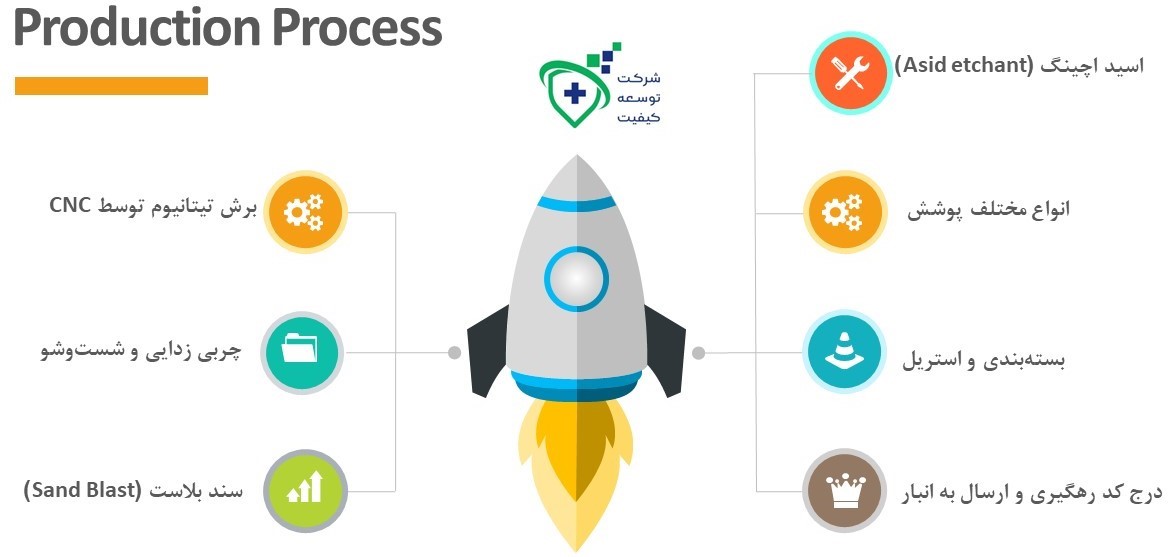

از سوی دیگر تولید این محصول دارای پیچیدگی هایی می باشد که در شکل زیر این مراحل نشان داده شده است:

شکل شماره ۲- مراحل تولید ایمپلنت دندانی

با ما همراه باشید تا در ادامه به تشریح مباحث تخصصی تولید این محصول بپردازیم:

مواد مورد استفاده در ساخت ایمپلنت های دندانی

مواد مورد استفاده در ساخت ایمپلنت های دندانی باید مطابق با استاندارد سازمان ایزو به شماره ISO 10451 باشد.

فلزات مورد استفاده به عنوان مواد ایمپلنت:

- ۱. تیتانیوم

- ۲. آلیاژ تیتانیوم(ترکیباتی از آلومینیوم و وانادیوم)

- ۳. فولاد ضد زنگ

- ۴. آلیاژ Co-Cr(ترکیباتی از کروم و کبالت)

- ۵. آلیاژهای سرد

- تانتالیم

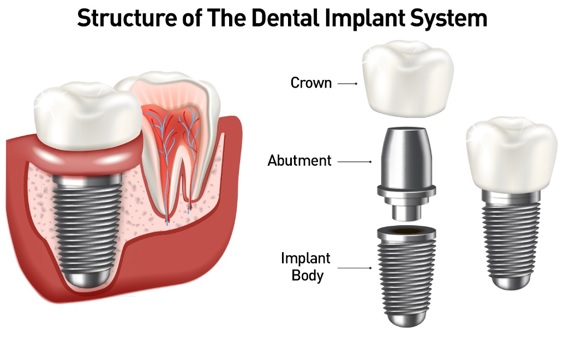

اجزا ایمپلنت های دندانی

- ۱. تاج(Crown) : تاج بخشی از ایمپلنت است که شبیه دندان است و معمولاً از مواد سرامیکی ساخته شده است.

- ۲. متصل کننده: کانکتوری که گاهی اوقات به عنوان نیم پایه (abutment) یا اباتمنت نامیده می شود، مانند ایمپلنت برای محکم کردن تاج دندان روی پایه آن استفاده می شود و اغلب به شکل شش ضلعی یا هشت ضلعی است.

- پایه(Base) : یک پیچ تیتانیومی که داخل استخوان طبیعی قرار می گیرد و به عنوان یک پایه قابل اعتماد و مطمئن عمل میکند.

ایمپلنت ها چگونه ساخته می شوند؟

بایدخاطر نشان کرد که به دلیل تفاوتهای قابل توجه در مدلها، سایزها و مواد ایمپلنت دندانی، نیازی به بررسی أنواع مختلف تولید کنندگان و متریال های بکار رفته است. با این حال ایمپلنتها باید دارای گواهی نامه استاندارد بین المللی ISO13485 باشند و از آلیاژ ایمپلنت مخصوص تشکیل شده باشند. این ایمپلنتها در ابتدا بر روی یک میله تیتانیوم محکم برش می خورند. بیش از ۲۰۰ ایمپلنت بر روی این میله ۴ متری ایجاد میشود. تکنسین ها برای حفظ استواری میله در حین هدایت آن به داخل ماشین، آن را در یک ساختار استوانهای بلند قرار میدهد. میلههای تیتانیوم میچرخند و دستگاه های CNC که اصطلاحا به آن “ابزار زنده” می گویند با ابزارها و محورهای متعدد آن را تراش و برش میدهند.

خط تولید ایمپلنت های دندانی

ماشین آلات CNC/VMC: دستگاه CNC یک ابزار تاثیرگذار تولید ایمپلنت دندانی است که در آن ابزار و ماشین آلات کارخانه توسط نرم افزار کامپیوتری از پیش برنامه ریزی شده کنترل می شوند. این روش را می توان برای کنترل انواع ماشین آلات پیچیده از جمله پردازنده ها، ماشین ها، کارخانه ها و سوئیچ ها استفاده کرد. کار برش سه بعدی را می توان با استفاده از ماشینکاری CNC در یک مجموعه دستورالعمل توسعه داد. VMC در عملیاتی مانند قالب سازی که فرآیند سه محوره روی یک سطح انجام می شود، نسبت به ماشین عمودی ترجیح داده می شود. یک مرکز ماشینکاری عمودی (VMC) که از یک دسته با جهت عمودی استفاده میکند، برای ماشینکاری عمودی استفاده میشود. ابزارهایی که دسته آنها به صورت عمودی قرار دارد، از نگهدارنده ابزار بیرون میآیند و اغلب قطعه از بالای ماشین عبور کرده و آن را برش میدهند.

فرآیند پردازش سطح- Surface Treatment

فرآیند پردازش سطح به مجموع مراحلی گفته می شود که در آن با استفاده از ابزار ها و مواد مصرفی، کیفیت سطح فیکسچر در تماس با استخوان فک را بهبود می بخشند. با استفاده از این مجموعه عملیات، میزان پیوند فلز و استخوان فک (osseointegration) افزایش می یابد. در زیر به برخی از این گام ها اشاره خواهیم کرد.

فرایند الکتروپولیش: تکنیک الکتروپولیش، همچنین به عنوان پولیش الکتروشیمیایی شناخته میشود و شامل حذف مواد از قطعه کار فلزی است. این فرایند با صاف کردن نوکها و حفرههای میکروسکوپی روی سطح، کیفیت سطح را بهبود میبخشد و ناهمواری سطح را کاهش میدهد. گاهی اوقات به عنوان الکتروپلیتینگ نیز اشاره میشود و برای پولیش قطعات فلزی استفاده میشود.

فرایند نشانه گذاری با لیزر: فرایند نشانه گذاری با لیزر برای اعمال نشانهها و یا نام تجاری به مواد با استفاده از یک پرتو لیزر با قطر نقطه ای استفاده میشود. با استفاده از پرتو لیزر، ماده تغییر شکل میدهد و با رنگ پوشانده می شود.

تمیزکردن اولتراسونیک: در طول تقریباً ۷۰ سال گذشته، تمیزکنندههای اولتراسونیک بیشترین بهرهوری در تمیزکردن مدرن را به همراه داشته اند و با گذر زمان به دلیل سادگی، بیشتر قابل اعتماد شدهاند. امروزه در کسب و کارها و سازمان های دولتی بیش از هر زمان دیگری از نوآوری های مدرن و در حال پیشرفت در نظافت مورد استفاده قرار گرفته است و از مزایای آن بهره می برند. در تولید فیکسچر و اباتمنت و در مراحل مختلف باید از شستشو قطعات استفاده کرد تا ذرات و چربی بر روی محصول کاملا پاک شود. کمترین اثر از چربی و یا ذرات و گرد و غبار باعث می شود که فرآیند پردازش سطح و درنتیجه کیفیت فیکسچر کاهش پیدا کند.

فرآیند آنودایز کردن: آنودایز شامل قرار دادن ایمپلنت ها به صورت وارونه در اسید ملایم است. با این کار یک شارژ به صورت الکتریکی اعمال می شود. چندین رنگ در ولتاژهای مختلف ظاهر می شوند تا قسمتی را که نشان می دهد کدگذاری کنند. این فرآیند به عنوان آندایزینگ شناخته می شود. استفاده از اسید های مختلف در مراحل مختلف فیکسچر(Fixture) ، باعث بهبود کیفیت سطح می شود. به این فرآیند اسید اچ (Acid Etch) میگویند.

سندبلاست: با استفاده از روشی که به عنوان سندبلاست شناخته می شود افزایش سطح اصطکاک یک سطح را می توان ایجاد کرد، آن را جدا کرد، صاف کرد و هرگونه ماده خارجی را حذف کرد. در این روش این ماده یک پوشش بهتر و ظاهری کاملاً بازسازی شده دریافت می کند و هر زاویه آن کاملا بی عیب و نقص است. در این بخش با پرتاب شن های مصنوعی با سایز متنوع ، سطح فیکسچر متخلخل شده و باعث افزایش سطح تماس فیکسچر با استخوان فک می شود. برخی از تولید کنندگان بیان می کنند که با این کار، میزان سطح تماس ایمپلنت با استخوان فک تا بیش از ۵ برابر افزایش پیدا میکند.

با توجه به این مراحل ساخت، یک طرح کلی شروع کسب و کار برای تولید این محصول را به شکل زیر پیشنهاد می نماییم:

نتیجه گیری

ایمپلنتهای دندانی به عنوان یک راهکار قابل اعتماد و دارای ماندگاری برای جایگزینی دندانهای از بین رفته شناخته میشوند. ایمپلنت ها برای سالها با موفقیت در زمینه دندانپزشکی استفاده شدهاند و به درمان مشکلات دندانی که قبلاً غیرقابل حل بودند، کمک کردهاند. بعد از نصب کامل، ایمپلنت دندانی به طور دائمی زیر تاج دندان قرار میگیرد. در حال حاضر و با توجه به بازار ایران، کمتر از ۵% محصولات ایمپلنت دندانی در ایران تولید می شوند و بیش از ۹۵% محصولات به شکل وارداتی صورت میگرد. با توجه به محدودیت های ارزی طی سالهای گذشته و در نظر گرفتن اینکه ارز تخصیصی به این محصول به شکل ارز آزاد می باشد، لذا توجیه اقتصادی آن را دو چندان می کند. این بازار بسیار پر سود و وسوسه انگیز در حال حاضر به شکل آرام و آهسته در حال توسعه است و سرمایه گذاران با بنیه مالی مناسب را به شدت به سوی خود جذب کرده است.

برای راه اندازی خط تولید ایمپلنت دندانی با ما تماس بگیرید. متخصصین فنی و علمی ما به شما کمک می کنند تا در کوتاهترین زمان ممکن کارخانه خود را راه اندازی کنید.